在纺织后整理领域,缩水机作为控制面料缩水率的核心设备,其运行效率与输送带材质选择直接相关。特氟龙(PTFE)网格输送带凭借其独特的物理化学特性,成为高温、高湿、化学腐蚀等复杂工况下的首选方案。本文将从材料特性、应用优势、对比分析、案例验证及选型建议五大维度,深度解析特氟龙材质在缩水机中的不可替代性。

一、特氟龙材质的核心特性

特氟龙(聚四氟乙烯,PTFE)是一种人工合成的高分子材料,其分子结构赋予了以下关键特性:

极限耐温性连续工作温度:-196℃至260℃(瞬间可达300℃)。

热稳定性:在260℃下长期使用无软化、无分解,尺寸变化率<1%。

对比数据:PET(聚酯)耐温上限180℃,PP(聚丙烯)仅120℃。

化学惰性耐受几乎所有酸、碱、盐及有机溶剂(浓硫酸、王水除外)。

表面不粘性:树脂、柔软剂等加工助剂无法附着,减少清洗频率。

低摩擦系数静态摩擦系数0.05-0.1,动态摩擦系数0.04-0.08。

效果:面料输送阻力降低50%以上,避免刮伤、起毛。

尺寸稳定性热膨胀系数:1.0×10⁻⁴/℃(仅相当于钢的1/3)。

抗蠕变性:在150℃下持续负载,形变量<0.2%。

二、特氟龙网格带在缩水机中的具体优势

1. 适应高温预缩工艺

场景痛点:传统输送带在180℃以上易软化变形,导致面料跑偏、缩水率不均。

特氟龙解决方案:

260℃高温下仍保持刚性,确保输送带平整度。

案例:某牛仔布厂升级特氟龙带后,预缩温度从150℃提升至180℃,缩水率标准差从1.2%降至0.5%。

2. 抵抗化学药剂侵蚀

场景痛点:预缩处理中使用的树脂、柔软剂易腐蚀输送带,缩短使用寿命。

特氟龙解决方案:

表面化学惰性使药剂无法渗透,清洁时仅需高压水冲洗。

对比数据:特氟龙带年维护次数较PET带减少60%,较PP带减少80%。

3. 降低面料损伤风险

场景痛点:高摩擦系数导致轻薄面料(如真丝、雪纺)在输送过程中起毛、勾丝。

特氟龙解决方案:

低摩擦表面减少面料与输送带的摩擦力,保护面料表观质量。

案例:某女装面料厂使用特氟龙带后,A类面料次品率从2.1%降至0.3%。

4. 延长设备使用寿命

场景痛点:输送带频繁更换导致停机损失,增加生产成本。

特氟龙解决方案:

耐疲劳性优异,在150℃、5m/s工况下寿命可达12个月以上。

成本对比:特氟龙带初期成本较PET高25%,但全生命周期成本低40%(因维护、更换费用大幅减少)。

三、特氟龙 vs 其他材质:数据化对比分析

|

材质

|

耐温上限

|

化学抗性

|

摩擦系数

|

150℃寿命

|

适用场景

|

|

特氟龙

|

260℃

|

优(除浓硫酸)

|

0.05-0.1

|

≥12个月

|

所有缩水机工况

|

|

PET

|

180℃

|

中(耐酸碱)

|

0.2-0.3

|

8-10个月

|

中低温预缩(≤180℃)

|

|

PP

|

120℃

|

良(耐酸)

|

0.3-0.4

|

3-6个月

|

低温预缩(≤120℃)、预算敏感

|

|

PA

|

150℃

|

中(耐磨损)

|

0.1-0.2

|

5-8个月

|

高磨损工况(如厚重面料)

|

四、应用案例:

案例1:某知名牛仔布生产企业

问题:原PET输送带在180℃预缩时变形,导致缩水率波动超2%。

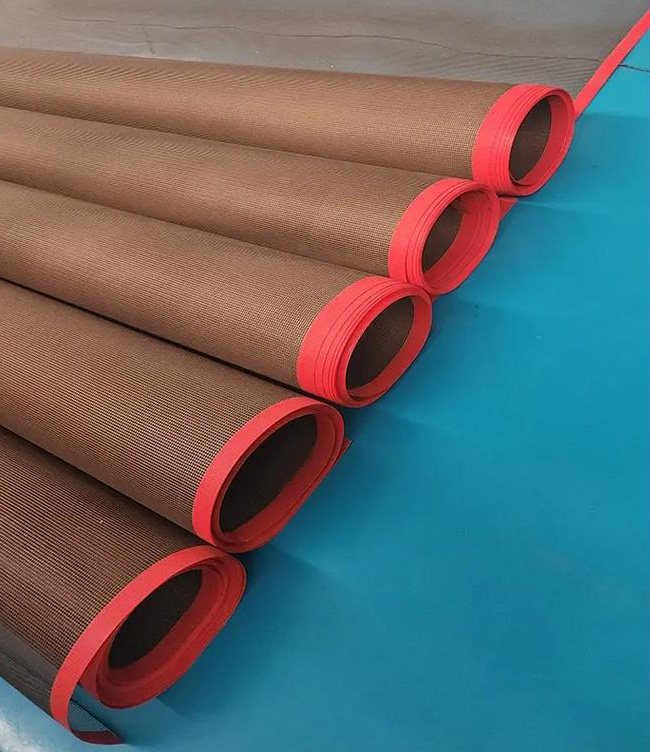

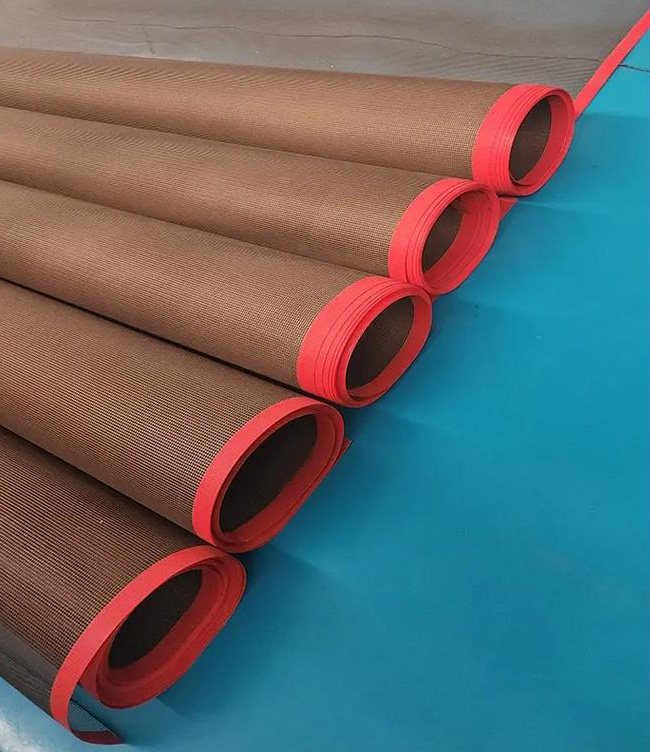

解决方案:更换为特氟龙涂层玻璃纤维网格带。

效果:

预缩温度稳定在180℃,缩水率标准差降至0.5%。

年维护次数从12次降至4次,年节省维护成本15万元。

案例2:某高端女装面料厂

问题:轻薄雪纺面料在输送过程中起毛率超3%。

解决方案:采用超低摩擦特氟龙网格带(摩擦系数0.06)。

效果:

A类面料次品率降至0.2%,客户退货率下降80%。

输送带寿命从6个月延长至10个月。

五、选型建议:

1. 根据工况选择材质形式

纯特氟龙带:适用于超高温(≥200℃)、强腐蚀工况,但成本较高。

特氟龙涂层玻璃纤维带:性价比优,耐温180℃,抗拉强度≥200N/mm。

特氟龙复合金属网带:适用于超重载场景(负载≥500kg/m²),需定期防锈处理。

2. 关键参数控制

孔径设计:根据面料厚度选择孔径(如轻薄面料用1mm×1mm,厚重面料用3mm×3mm),确保蒸汽穿透均匀。

张力控制:安装时预紧力控制在5-8N/mm,避免过载导致的材料疲劳。

清洁周期:碱性环境每日高压水冲洗,树脂残留每周专用溶剂擦拭。

3. 供应商选择标准

技术实力:是否具备特氟龙带定制能力(如超宽幅、异形孔径)。

认证资质:产品是否通过FDA(食品级)、ROHS(环保)认证。

售后服务:能否提供72小时应急响应及年度设备审计服务。

苏州密泰新材料结语

特氟龙网格输送带以极限耐温、化学惰性、低摩擦等特性,成为缩水机设备的理想选择。通过精准选型(如特氟龙涂层玻璃纤维带)及科学维护,企业可显著提升面料预缩精度,降低全生命周期成本。